ここでは、ネオジム磁石・サマコバ磁石、フェライト磁石、アルニコ磁石、シート磁石の各製造工程について掲載しております。

ネオジム磁石・サマコバ磁石(焼結希土類磁石)

原料

ネオジム磁石 ネオジム(Nd)、鉄(Fe)、ホウ素(B)、他

サマリウムコバルト磁石 サマリウム(Sm)、コバルト(Co)、他

溶解

原料を秤量・配合し溶解する。その後鋳型に流し込まれてインゴット(塊)ができる。希土類元素は活性な (酸化され易い)ため、アルゴン中又は真空中で行われる。

粉砕

インゴットは粗粉砕された後、数ミクロンの微粉末に粉砕される。粉砕は酸化防止のため空気を遮断して行われる。

ネオジム磁石:≦5μm、サマコバ磁石:≦20μm

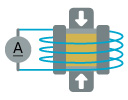

磁場中成形

金型周囲に巻いたコイルに電流を流して磁場を発生させ、微粉末の結晶方向を磁場方向に整列させながらプレス成形を行う。その結果磁場方向に異方性が付与され、高い磁気特性が得られる。

焼結

プレス成形された圧粉体を真空中で焼結する。圧粉体寸法は、約20%ほど収縮し、圧粉体中の空孔が無くなくなるため、密度は100%近くまで増加し、高磁気特性の要因となる。

-焼結条件-

ネオジム磁石:1,000~1,100℃

サマリウムコバルト磁石:1,100~1,250℃

熱処理

焼結後の熱処理は、磁石の組織を最適化し、高磁気特性の要因となる。

焼結条件:ネオジム磁石 600℃ 、サマリウムコバルト 磁石800℃

加工

通常、切断加工や研磨加工を行い、製品寸法に仕上げる。

表面処理

ネオジム磁石は酸化され易い(錆び易い)ため、ニッケルめっきなどの表面処理を行う。

また、装飾性を兼ねた金めっきなどを施す場合もある。サマリウムコバルト磁石は、耐食性が良いため通常は、表面処理の必要がない。

着磁

コイルにより発生した磁場の中に磁石をセットすることで着磁が行われる。

着磁工程は、磁石製造工程の最後に行われ、ここで初めて磁石となる。

検査

検査は各工程内でも行われるが、最終検査として、寸法・磁力・外観検査などが行われる。

製品

検査に合格した製品は、梱包され出荷される。

フェライト磁石(焼結フェライト)

原料

炭酸ストロンチウム又は炭酸バリウム、酸化鉄(弁柄)、他添加物

使用する原料によりストロンチウムフェライト(Srフェライト)バリウムフェライト(Baフェライト)がある。

混合

原料粉末を均一に混ぜる。

水添加

ペレット

混合した粉末に水を加えながら数㎜のボール状(ペレット)にする。

Φ数ミリメートル

仮焼成

仮焼工程にてフェライトへの反応が進み、化学式SrO・6Fe2O3又はBaO・6Fe2O3で表すことができるフェライト組織となる。フェライトは酸化物なのでセラミックス磁石とも呼ばれる。

粉砕

仮焼したペレットは、永久磁石として必須な微粉末及び1つの結晶(単結晶)となる1ミクロン以下まで微粉砕される。単結晶の為次工程での磁場中成形では微粉末が整列する。

湿式異方性

スラリー化

フェライト粉末と水が混合したスラリー状態で次工程の磁場中形成すると、水が潤滑剤となり微粉末がより整然と整列し、磁気特性が向上する。これを湿式異方性と言う。

磁場中成形

金型周囲にコイルを巻き電流を流し磁場を発生させ、微粉末の結晶方向を磁場方向に整列させながら成形を行い、異方性が付与される。

等方性

造粒

微粉末を小さな果粒状に造粒し、次工程の磁場を掛けずに成形すると粉末が無秩序状態のままに圧縮され、等方性磁石となる。

無磁場成形

磁場を掛けずに果粒を圧縮成型するため、等方性となる。

焼結

焼結条件:1,100~1,300℃

焼結は、割れを防止するため、ゆっくり加熱、冷却し、ほぼ丸1日費やして行われる。圧粉体中の空孔が減少、密度がほぼ100%近くまで増加し、高磁気特性の要因となる。

加工

製品寸法に仕上げるため必要ケ所は、研磨加工や切断加工が施される。

着磁

コイルによって発生した磁場の中に磁石をセットすることで着磁が行われる。着磁工程は、磁石製造工程の最後に行われ、ここで初めて磁石となる。

検査

検査は各工程内でも行われるが、最終検査として、寸法・磁力・外観検査などが行われる。

製品

検査に合格した製品は、梱包され出荷される。

アルニコ磁石

原料

鉄(Fe)、アルミニウム(Al)、ニッケル(Ni)、コバルト(Co)、他

構成成分のアルミニウム、ニッケル、コバルトからアルニコ磁石と呼ばれる。

溶解

一般には、大気中で高周波溶解される。

鋳造

溶けたアルニコ合金を型に流し込む(鋳造)ので、鋳造磁石とも呼ばれる。

型ばらし

鋳型を壊し、中の磁石を取り出す。

溶体化処理

溶体化処理条件:900℃又は1,250℃

アルニコ磁石は熱処理が重要で、磁気特性を決定付ける。第1番目の溶体化処理は組織を均一化する熱処理である。

磁場中処理

磁場中処理条件:800℃

熱処理炉の周囲に巻いたコイルに電流を流すことにより発生した磁場中で熱処理すると、析出物が磁場方向に揃い、異方性が付与される。

時効処理

時効処理条件:600℃

時効処理によって、組織がより最適化され、磁気特性が向上する。

加工

アルニコ磁石は鋳物の肌のため、必要ケ所は研磨加工が行われる。

着磁

コイルにより発生した磁場の中に磁石をセットすることで着磁が行われる。着磁工程は、磁石製造工程の最後に行われ、ここで初めて磁石となる。

検査

検査は各工程内でも行われるが、最終検査として、寸法・磁力・外観検査などが行われる。

製品

検査に合格した製品は、梱包され出荷される。

シート磁石

原料

フェライト磁石粉末もしくはネオジム磁石粉末、ゴム、他添加物

混練

磁石粉末をゴムの中に均一に練りこむ。

ペレット化

磁石粉末を練りこんだ物を、粒状のペレットにする。

圧延

ペレットをロールに入れ、板状にだんだん薄くしていき、製品厚さに仕上げる。フェライトシート磁石はロールにより薄くしていく過程で、フェライト粉末が整列し、厚み方向に異方性が付与される。

切断

フェライトシート磁石はロール状に巻き取られた後、製品寸法に切断される。

着磁

コイルにより発生した磁場の中に磁石をセットすることで着磁が行われる。着磁工程は、磁石製造工程の最後に行われ、ここで初めて磁石となる。

検査

検査は各工程内でも行われるが、最終検査として、寸法・磁力・外観検査などが行われる。

製品

検査に合格した製品は、梱包され出荷される。